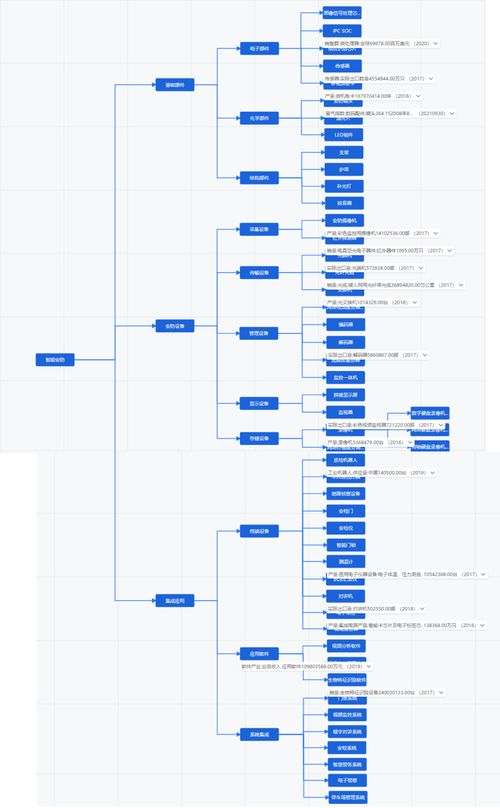

在制造业数字化转型的浪潮中,制造执行系统(MES)与可编程逻辑控制器(PLC)的高效通讯集成,是实现生产数据实时采集、过程精准控制和工厂透明化管理的关键。力控科技为京运通打造的数字化工厂MES系统,正是一个将MES与底层PLC设备深度集成,打通信息流与控制流的成功典范。本案例展示了信息系统集成服务如何赋能企业,实现从设备层到管理层的数据贯通与智能决策。

一、项目背景与核心需求

京运通作为高端装备制造与新能源材料领域的领先企业,其生产车间拥有大量自动化生产线,核心控制设备为各类PLC。生产状态、设备参数、质量数据等关键信息长期孤立于各PLC控制系统内,无法实时汇聚,导致管理层无法精准掌握生产进度、设备效能与产品质量,制约了生产效率与成本控制的进一步优化。

核心集成需求明确:

- 实时数据采集:需要从分散的西门子、三菱等品牌PLC中,实时、可靠地采集设备运行状态、工艺参数、产量、报警等信息。

- 指令可靠下发:能将MES系统生成的生产工单、工艺配方等指令,准确无误地下发至相应PLC,指导设备执行。

- 系统无缝融合:MES系统需与上层ERP、WMS及底层控制系统无缝集成,构建统一的数据平台。

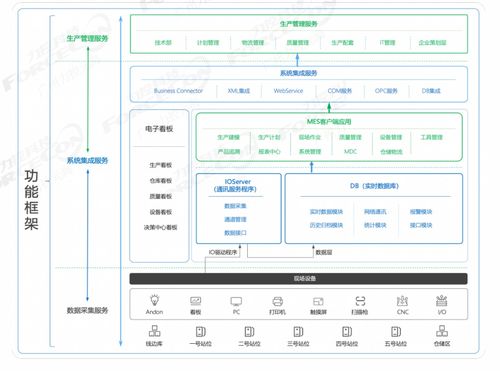

二、系统集成方案与通讯架构

力控项目团队提供了专业的信息系统集成服务,设计了稳定高效的通讯解决方案。

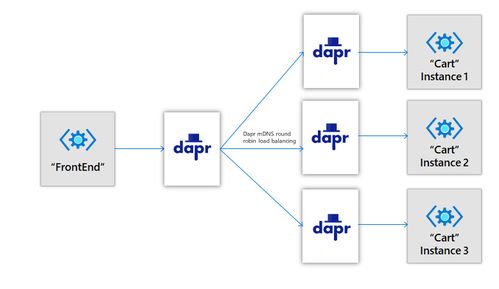

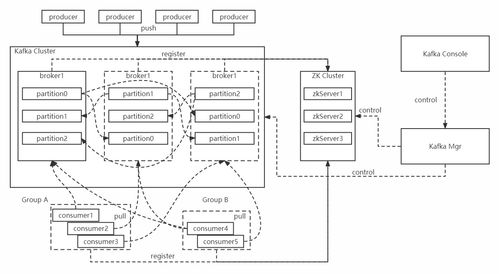

- 通讯协议与网关部署:针对车间内多品牌、多型号的PLC,采用了以OPC UA为核心、辅以各厂商原生协议(如Siemens S7、Mitsubishi MC)的混合通讯架构。在关键数据汇聚点部署工业通讯网关(如力控pFieldComm),负责协议的转换与数据预处理,确保不同设备数据的标准化接入。

- 数据点规划与映射:与工艺、设备工程师深度协作,对需要采集和控制的数百个数据点(如主轴转速、温度、压力、计数信号、启停命令)进行了周密规划,并在MES数据库与PLC地址之间建立了清晰的映射关系表。

- MES平台集成:力控MES平台内置强大的SCADA引擎和工业数据总线,作为数据中枢。它通过配置好的通讯通道,持续轮询或接收来自网关的实时数据,并将处理后的生产指令通过同一路径反向下发。

三、关键应用场景与实施成效

通过MES与PLC的深度集成,实现了以下核心场景的数字化:

- 生产任务自动下发与执行:ERP的生产计划下达至MES后,系统自动将具体的工单、BOM及工艺参数包下发至对应产线的PLC。操作人员只需在设备触摸屏上确认,生产线即自动调整至预设状态开始加工,杜绝了人工设置的错漏。

- 生产过程全透明监控:设备状态(运行、停机、故障)、实时产量、工艺参数曲线在MES看板上动态展示。一旦PLC检测到异常并触发报警信号,MES系统立即捕获,并通过声光、看板、移动端推送等方式通知相关人员,实现快速响应。

- 物料防错与追溯:通过与PLC联动的扫码设备,在关键工位自动验证物料批次与工单要求是否匹配。PLC将验证结果及所用物料信息实时上传MES,形成了完整的“人机料法环”追溯链条。

- 设备绩效(OEE)自动计算:PLC提供的实时运行时间、停机时间、理论周期等数据,被MES自动采集并计算,生成了准确的设备综合效率(OEE)报表,为设备维护与效率提升提供了数据依据。

实施成效显著:生产数据自动采集率达98%以上,订单排产与执行效率提升约25%,因信息传递错误导致的质量事故减少超过60%,设备利用率(OEE)提升了15%。管理层能够基于准确、及时的全局数据做出决策,推动了京运通向精益化、智能化生产迈进。

四、经验与服务价值

本案例的成功,凸显了专业信息系统集成服务的核心价值:

- 技术融合能力:成功的关键在于对OT(运营技术)与IT(信息技术)的深度融合。实施团队不仅精通MES软件,更深刻理解PLC控制逻辑与工业现场环境。

- 标准化与灵活性:采用OPC UA等标准协议奠定了互联互通的基础,同时通过灵活的网关配置应对了设备异构性的挑战。

- 以业务为导向:所有技术集成点都紧密围绕京运通具体的生产管理业务痛点展开,确保系统“用得上、用得好”。

力控为京运通提供的不仅是一套MES软件,更是一套从规划、实施到运维的完整信息系统集成服务。它打通了从控制层到执行层的信息孤岛,构建了数据驱动的生产管理新模式,为制造企业实现数字化工厂转型提供了可复制的宝贵经验。